Kopma Mukavemeti

Kumaş mukavemetine etki eden faktörler olarak elyaf cinsi, iplik özelliği, kumaş yapısı, kumaş apresi sayılabilir. Atkı ipliklerinin çözgü ipliklerine daha sık bağlanması sonucu kumaşın mukavemeti artmaktadır. Kumaşlarda bu en büyük kuvvetin ölçülebilmesi için uygulanan test kopma mukavemetidir.

Yırtılma Mukavemeti

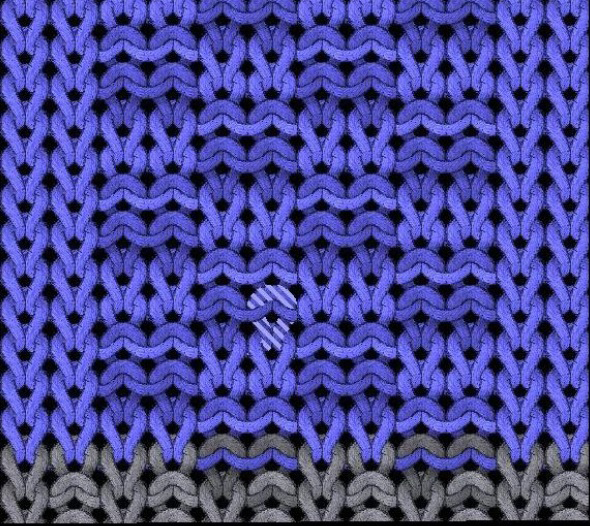

Bir kumaşın ya da ipliğin, yuvarlak esnek bir kuvvetle döndürülerek elde edildiği mukavemete denir ve bu yırtılmanın başladığı, devam ettiği ya da yayıldığı kuvveti ölçmek için uygulanan testtir. Yalnızca dokunmuş kumaşlara uygulanabilir, örme kumaşlarda uygulanmaz.

KOPMA MUKAVEMETİ

“Tekstil ürünlerini neden test ediyoruz?” sorusunun cevabı , hepimizin de bildiği gibi “onların ne kadar dayanıklı olduğunu bulmak için”dir. Kalite yönüyle mukavemeti etkileyen en önemli husus, kumaşın konstrüksiyonu ve kullanılan elyafın mukavemetidir. Ancak, esneklik,dökümlülük, nem absorbsiyonu, boya afinitesi v.b. özellikler de bir tekstil malzemesinin kalitesini belirleyen özelliklerdendir.

Kumaşların mukavemetine etki eden özellikler şunlardır:

1.Elyaf özellikleri :Elyaf cinsi,incelik, mukavemet, uzunluk, olgunluk

2.İplik özellikleri : Büküm faktörleri, numara, düzgünsüzlük

3.Kumaş yapısı :Yaş ve kuru ısıl işlemler, kıvrım yüzdesi, örgüsü

4.Kumaş apresi : Kumaşa istenen özelikleri vermek için uygulanan işlemler, fiziksel ve kimyevi maddeler doğal elyaftan üretilmiş kumaşlarda

Kumaş halindeki ipliklerin mukavemeti, serbest haldeki aynı sayıda ipliğin mukavemetinden daha yüksektir. Bunun nedeni, atkı ipliklerinin çözgü ipliklerini bağlaması sonucu mukavemeti yükseltmesidir. Atkı iplik sıklığının olduğu durumlarda mukavemet 1,8 kat daha artabilmektedir.

Kopma mukavemeti tayini, dokunmuş kumaşlara uygulanan bir test olup, şerit ve kavrama (Grap) metodu olmak üzere iki ayrı metotla uygulanmaktadır. Şerit metodu TS 253/Aralık, Kavrama metodu TS 2150/Aralık 93’ standartları ile test edilir.

Kopma mukavemetinde kullanılan sözcüklerin tarifi ise şöyle verilmektedir: Kopma mukavemeti : Kopma ile sonuçlanan bir çekme deneyinde, deney numunesine uygulanan en büyük kuvvettir. Birimi Newton veya kilogram kuvvet olarak verilir. Uzama : Bir çekme deneyinde deneye başlamadan önce deney numunesine bir ön gerilim uygulandığında çekme cihazı çeneleri arasındaki mesafeyi ifade eden “anma uzunluğu”nda meydana gelen ve kullanılan uzunluk ölçüsü ile aynı birimde (santimetre, milimetre v.b.) belirtilen artıştır.

Uzama yüzdesi : Bir çekme deneyinde ön gerilim uygulanmış bir deney numunesinin anma uzunluğunda meydana gelen ve anma uzunluğunun yüzdesi olarak belirtilen artıştır.

Kopmada uzama : Bir kopma mukavemeti deneyinde deney numunesine uygulanan en büyük kuvvette numunedeki uzamadır.

Şerit deneyi : Deney numunesi kısa kenarlarının çekme cihazının çeneleri tarafından tam kavranmasıyla yapılan bir kopma mukavemeti deneyidir.

Kavrama (grab) deneyi : Numune eninin cihazın çenelerine tam orta noktalarından tutturulduğu kopma mukavemeti deneyidir.

Kopma süresi : Ön gerilim verilmiş deney numunesi ile deneye başlandıktan sonra, kuvvetin, en büyük kuvvetin elde edildiği değere gelinceye kadar geçen ve saniye birimi ile ifade edilen süredir.

Mukavemet deneylerinde 3 tip cihaz kullanılmaktadır.

1. Numune uzama hızı sabit çekme cihazı :

Deney numunesi, ortalama kopuş süresi (203 veya 305 sn ) limitleri içerisinde önceden tespit edilen sabit bir hızla uzatılmaktadır. Deney cihazı, uzama miktarına bakılmaksızın numunenin uygulanabilir süre limitleri içerisinde, kopma noktasına kadar uzamasını sağlayacak farklı sabit uzama oranlarında çalışacak kabiliyette olmalıdır.

2. Hareketli çenenin travers hızı sabit çekme cihazı :

Ortalama kopuş süresi belirlenen limitler arasında kalacak şekilde, sabit bir hızda hareketli çeneyi hareket ettirerek numuneye artan bir kuvvet uygulanmaktadır.

3. Yükleme hızı sabit çekme cihazı :

Ortalama kopma süresi belirlenen limitler arasında kalacak şekilde, önceden tespit edilmiş sabit bir hızda numuneye artan bir kuvvet uygulamaktadır.

Deney numuneleri TS 240’a göre ön kondüsyonlama işlemine tabii tutulduktan sonra, standart atmosfer şartlarında ( 202 0C sıcaklık, %652 relatif nem ) en az 24 saat nem dengesine getirilir.

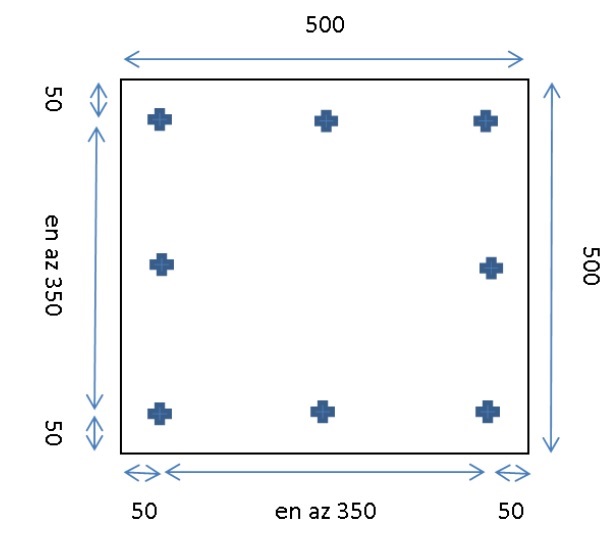

Şerit metodunda standartta belirtilen numune kesim şekline göre, atkı ve çözgü yönlerinde 50200 mm boyutlarında en az 5 numune hazırlanır.

Kavrama (Grab) metodunda ise numuneler 1002 mm en, 150 mm boy boyutlarında en az 5 adet hazırlandıktan sonra, üzerine kısa kenarlarına paralel ve 38 mm içeriden çizgiler çizilmektedir.

Deneye başlamadan önce, aşağıda verilen tabloya göre, numuneye ön gerilim uygulanmaktadır.

Kütle (g/m2 )

150 ve daha az

150 – 500

501 ve üzeri

Kuvvet (N)

2

5

10

Deney sonucunda alınan değerlerin aritmetik ortalaması hesaplanmaktadır.

Yaş kopma mukavemeti deneyinde ise, deney numuneleri 17 0C – 30 0C sıcaklıktaki saf su yüzeyine kendi ağırlıkları ile batması için serilir. Islanan numuneler bu halde en az bir saat bekletilir. Numunelerin tamamen ıslanması istendiğinde, suya 1 g/lt non – iyonik ıslatma maddesi ilave edilir.

Yaş deney numuneleri ile deney yapılması halinde, deney numunesinin sudan çıkarılmasından itibaren 120 saniye içerisinde deneyin tamamlanması sağlanmalıdır.

YIRTILMA MUKAVEMETİ

Kolay yırtılmanın gerekli olduğu sargı bezi gibi bazı özel amaçlı kumaşlar dışında tüm kumaşlarda yırtılma mukavemetinin yüksek olası istenir. Yırtılma mukavemeti; bir kumaş yada ipliği, bir dönme momenti veya belirli bir eksen döndürerek, çekme etkisi ile kopartmak için gerekli kuvveti ifade etmektedir. Bir başka deyişle, bir kumaşta belirlenmiş koşullar altında bir yırtığı başlatmak, sürdürmek yada yaymak için gereken karşı koyma kuvvetidir.

Yırtılma mukavemeti, dokunmuş kumaşlara uygulanan bir test standardıdır.

Mamul kumaş, kullanım sırasında çeşitli yırtılma etkileri ile karşı karşıyadır. Yırtılan kumaşın ise değeri düşer, yamanarak ikinci sınıf işlerde kullanılır veya ıskartaya ayrılır.

Yırtılma mukavemeti kumaşın yapısıyla ilgilidir. Bir araya kümelenmiş iplikler gerilimi bölüşerek daha yüksek bir dayanım gösterirler. Eğer iplikler kumaş içerisinde kolayca yer değiştiriyorsa yırtılma kuvveti birbirini izleyen ipleri koparmayacak, bunun yerine yer değiştirerek bir araya gelmiş elyaf demetlerini koparacaktır.

Kumaşları kaplayan ve ipliklerin hareketini kısıtlayan terbiye işlemleri, yırtılma dayanımını düşürebilmektedir.

Bir kumaş yüksek kopma mukavemetine sahipken, düşük yırtılma mukavemetine sahip olması da mümkündür.

Yırtılma mukavemeti testi, sabit hızlı hareket eden kumaş mukavemeti ölçen dinamometrelerle yapılabildiği gibi ELMENDORF ( düşen sarkaç ) aleti ile de yapıla- bilmektedir.

Numunenin hazırlanış sistemine göre ( numunenin şekli v.b. ) kullanılan standartlar değişim göstermektedir. Ancak, günümüzde yırtılma mukavemeti testlerinde çift dilli metodu içeren TS 395/Mart 1974’in yerine daha ziyade tek dilli metodu içeren TS 1998/1975 standardı kullanılmaktadır.

Avrupa’ya çalışan bazı firmalar ise Elmendorf test metodunu ( İSO 9290 : 1990 ) tercih etmektedirler.

TS 1998’e göre numune 75 mm 200 mm, boyutlarında dikdörtgen olarak kesildikten sonra kısa kenarlardan birinin ortasından 80 mm’lik bir yarık kesilir.

TS 395’te ise 520 cm boyutundaki dikdörtgen numune, kısa kenardan 3 eşit kısma ayrılır ve uzun kenara doğru 12 cm’lik yarıklar oluşturulur.

Yırtılma mukavemeti testinde atkı yönünde kesilen numunede çözgü ipliklerinde kopuş meydana geldiğinden, atkı yönünde yırtılma mukavemeti değeri çözgüdeki mukavemet olarak değerlendirilir. Bu nedenle bir çok kumaşta atkı yönündeki yırtılma mukavemeti değerleri daha yüksek bulunmaktadır.